Máy tạo nitơ màng lọc dạng container

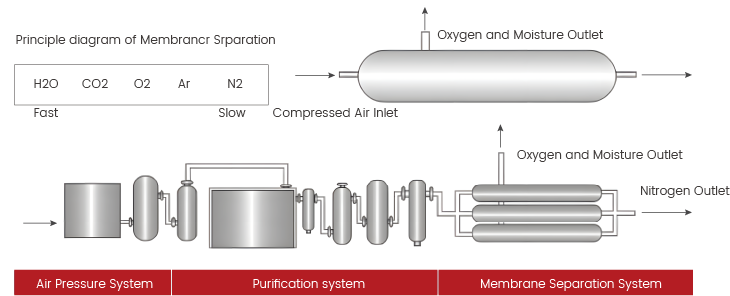

Nguyên lý chính của thiết bị tách nitơ bằng màng là thẩm thấu thuận. Mỗi thành phần khí trong không khí có độ thẩm thấu và khả năng thấm qua màng polymer riêng biệt, thể hiện khả năng hòa tan và khuếch tán của từng thành phần qua màng polymer. Dựa trên đặc điểm này, khí có tốc độ thấm qua màng polymer nhanh hơn có thể được tách ra khỏi khí có tốc độ thấm chậm hơn như nitơ.

Đặc điểm sản phẩm

Máy tạo khí nitơ màng lọc dạng container giá rẻ cho ngành công nghiệp dầu khí: Giải pháp cung cấp khí nitơ tại chỗ an toàn và hiệu quả.

|  |

Sơ đồ quy trình

I. Nhu cầu Nitơ trong ngành công nghiệp dầu khí

Trong toàn bộ quy trình thăm dò, phát triển, lưu trữ, vận chuyển và khai thác dầu khí, nitơ là một trong những môi chất cốt lõi để đảm bảo sản xuất an toàn và ổn định:

• Khí trơ an toàn: Trong môi trường khai thác dầu khí tồn tại một lượng lớn các chất dễ cháy như dầu thô và khí tự nhiên. Khi trộn lẫn với không khí, chúng dễ tạo thành hỗn hợp dễ nổ. Là một loại khí trơ, nitơ có thể làm giảm hàm lượng oxy một cách hiệu quả và tránh nguy cơ cháy nổ.

• Hỗ trợ quy trình: Các khâu trong quy trình như làm sạch và súc rửa đường ống/bể chứa, sục khí dung dịch khoan và bảo vệ không gian thao tác sửa chữa giếng đều yêu cầu khí khô và không lẫn tạp chất làm môi chất.

II. Tổng quan sản phẩm

Thiết bị này là một hệ thống tạo khí nitơ màng tích hợp được tùy chỉnh cho ngành công nghiệp dầu khí. Với công nghệ tách màng sợi rỗng làm cốt lõi, nó tích hợp các mô-đun chức năng như xử lý khí nén, tách màng, đệm nitơ và điều khiển thông minh vào một container tiêu chuẩn 20/40 feet. Thiết bị có các đặc điểm nổi bật như sẵn sàng vận chuyển, lắp đặt và sử dụng: có thể vận chuyển trực tiếp đến các địa điểm khai thác dầu khí (giếng khoan, kho chứa, đoạn đường ống, v.v.) và chỉ cần kết nối đường ống và nguồn điện là có thể khởi động và vận hành. Nó có thể cung cấp nitơ ổn định với độ tinh khiết từ 95% đến 99,9%, hoàn toàn đáp ứng các yêu cầu về an toàn và quy trình khác nhau của ngành công nghiệp dầu khí.

III. Các tính năng cốt lõi của sản phẩm

1. Hệ thống tách màng: Một phương pháp sản xuất nitơ đơn giản, ít bảo trì và tiết kiệm chi phí

Các mô-đun màng sợi rỗng chất lượng cao được sử dụng để thực hiện quá trình tách khí dựa trên sự khác biệt về tỷ lệ thẩm thấu qua màng của các phân tử khí khác nhau: sau khi xử lý sơ bộ, không khí nén đi vào các mô-đun màng, các phân tử nhỏ như oxy và hơi nước nhanh chóng thẩm thấu và được thải ra, còn các phân tử nitơ được làm giàu thành nitơ có độ tinh khiết cao.

So với các công nghệ truyền thống, ưu điểm của nó là:

• Cấu trúc cực kỳ đơn giản: Không có các bộ phận hao mòn như van chuyển mạch và tháp hấp phụ tạo khí nitơ PSA, không có các liên kết phản ứng hóa học và không bị mài mòn cơ học trong quá trình vận hành.

• Tiêu thụ năng lượng thấp: Việc tạo ra nitơ chỉ dựa vào năng lượng tiêu thụ của quá trình nén khí ban đầu, và không cần tiêu thụ thêm năng lượng cho quá trình tách tiếp theo. Chi phí vận hành dài hạn thấp hơn 20%-30% so với việc tạo nitơ bằng phương pháp PSA.

• Tuổi thọ cao: Tuổi thọ thiết kế của mô-đun màng là 5-8 năm (trong điều kiện làm việc bình thường), không cần thay thế các bộ phận cốt lõi thường xuyên, giúp giảm chi phí bảo trì.

2. Ít bộ phận hao mòn + Khối lượng công việc bảo trì thấp: Thích ứng với nhu cầu vận hành nhẹ nhàng của các địa điểm khai thác dầu khí

Nhằm đáp ứng đặc điểm cấu hình nhân sự hạn chế và điều kiện bảo trì đơn giản tại các mỏ dầu khí, thiết bị này áp dụng thiết kế ít bộ phận chuyển động, độ tin cậy cao:

• Các bộ phận cốt lõi không cần bảo trì: Mô-đun màng, bể chứa nitơ và các bộ phận tĩnh khác không có nguy cơ bị hao mòn trong quá trình vận hành.

• Độ bền cao của các bộ phận phụ trợ: Bộ lọc, van điều chỉnh và các bộ phận khác sử dụng vật liệu chống ăn mòn cấp công nghiệp như thép không gỉ 304, với tỷ lệ hỏng hóc dưới 0,5% mỗi năm.

• Bảo trì hàng ngày cực kỳ đơn giản: Chỉ cần thay thế bộ lọc gió mỗi quý (việc này có thể hoàn thành trong 5-10 phút). Chỉ cần kiểm tra các thông số áp suất và nhiệt độ hàng ngày, không cần đội ngũ bảo trì chuyên nghiệp đến tận nơi.

3. Thiết kế tích hợp mô-đun màng tiêu chuẩn: Lắp đặt nhanh chóng và vận hành đơn giản.

Thiết bị được sản xuất theo phương thức lắp ráp sẵn tại nhà máy + tích hợp vào container. Tất cả các linh kiện đã được lắp ráp, vận hành thử và kiểm tra hoàn chỉnh trước khi xuất xưởng. Việc triển khai tại công trường chỉ cần 3 bước:

• Kết nối với nguồn khí nén bên ngoài (chỉ cần kết nối nguồn điện khi máy nén khí được tích hợp thành một bộ hoàn chỉnh).

• Kết nối đường ống dẫn khí nitơ ra với điểm vận hành.

• Bật nguồn và khởi động hệ thống điều khiển.

Toàn bộ chu trình lắp đặt chỉ mất ≤48 giờ, nhanh hơn nhiều so với phương pháp lắp đặt thiết bị tại chỗ truyền thống (15-30 ngày). Hệ thống điều khiển sử dụng giao diện màn hình cảm ứng PLC thân thiện với người dùng, chỉ giữ lại các chức năng cốt lõi như khởi động, dừng và xem thông số. Người vận hành tại chỗ có thể vận hành độc lập sau 1 giờ đào tạo.

4. Chất lượng Nitơ: Ổn định, đáng tin cậy, sạch và điểm sương thấp.

Quá trình tách màng là một quá trình vật lý, và các chỉ số khí sản phẩm ít bị ảnh hưởng bởi sự dao động của điều kiện làm việc:

1. Độ tinh khiết ổn định: Thiết bị có thể cung cấp khí nitơ với độ tinh khiết ổn định từ 95% đến 99,9% (có thể tùy chỉnh theo yêu cầu), đáp ứng các yêu cầu về làm trơ hóa khí dầu khí (hàm lượng oxy <5%), làm sạch và các trường hợp khác.

2. Đảm bảo điểm sương thấp: Điểm sương tiêu chuẩn của khí nitơ được sản xuất là ≤-40°C (tùy chọn ≤-60°C), hoàn toàn tránh được hiện tượng ăn mòn do hơi ẩm xâm nhập vào đường ống/bể chứa.

3. Độ tinh khiết cao: Sau quá trình lọc chính xác nhiều giai đoạn (độ chính xác 1μm), khí nitơ không chứa dầu và không có hạt, đáp ứng tiêu chuẩn API 551 và các tiêu chuẩn độ tinh khiết trung bình khác của ngành dầu khí.

5. Mở rộng năng lực linh hoạt: Thích ứng với các yêu cầu dự án năng động

Thiết bị này sử dụng thiết kế mô-đun màng dạng module:

• Công suất của một thiết bị container 20 feet là 50-200 Nm³/h. Nếu nhu cầu dự án tăng lên, có thể mở rộng công suất bằng cách tăng số lượng mô-đun màng trong container hoặc ghép nối song song nhiều thiết bị (ví dụ, hai thiết bị ghép nối song song có thể đạt công suất 400 Nm³/h).

• Việc điều chỉnh công suất không yêu cầu thay thế hệ thống cốt lõi, thích ứng với đặc điểm của các hoạt động ngắn hạn và việc mở rộng công suất theo từng giai đoạn của các dự án dầu khí, tránh lãng phí do thiết bị không hoạt động hoặc công suất không đủ.

6. Thiết kế dạng container: Thích ứng với tính di động và môi trường khắc nghiệt tại các khu vực khai thác dầu khí

• Vận chuyển thuận tiện: Sử dụng container tiêu chuẩn 20/40 feet, có thể vận chuyển trực tiếp đến các mỏ dầu vùng xa bằng đường bộ và đường sắt mà không cần dụng cụ đặc biệt.

• Khả năng chịu đựng môi trường khắc nghiệt: Thùng chứa được trang bị thiết kế chống cháy nổ Ex d IIB T4, cấp độ bảo vệ IP54 và lớp cách nhiệt, có thể thích ứng với các môi trường hoạt động khắc nghiệt như sa mạc (nhiệt độ cao 50°C) và vùng lạnh (nhiệt độ thấp -30°C).

• Quản lý từ xa thông minh: Hệ thống điều khiển hỗ trợ truyền dữ liệu từ xa (tùy chọn), và có thể xem các thông số như áp suất, lưu lượng và độ tinh khiết theo thời gian thực ở chế độ nền, giúp quản lý không cần giám sát.

IV. Các kịch bản ứng dụng điển hình của máy tạo khí nitơ màng lọc dạng container trong ngành công nghiệp dầu khí

1. Các hoạt động khoan: Sục khí dung dịch khoan và làm trơ giếng khoan

Trong khoan không cân bằng áp suất, cần bơm nitơ vào dung dịch khoan để giảm mật độ và tránh làm nứt vỡ tầng chứa. Đồng thời, dầu và khí thoát ra từ giếng khoan cần được làm trơ bằng nitơ để ngăn ngừa cháy nổ. Thiết bị này có thể được triển khai cạnh giàn khoan, di chuyển theo vị trí mũi khoan, cung cấp ổn định nitơ có điểm sương thấp, đảm bảo an toàn khoan và bảo vệ tầng chứa.

2. Bể chứa dầu khí: Phương pháp làm kín và thay thế bằng khí trơ

Trong quá trình nạp, dỡ và lưu trữ dầu thô/khí tự nhiên trong các bể chứa, khí dễ cháy trong bể dễ tạo thành vùng nổ khi trộn lẫn với không khí. Việc bơm khí nitơ liên tục là cần thiết để duy trì hàm lượng oxy dưới 5%. Thiết bị này có thể được triển khai gần khu chứa bể, cung cấp nitơ liên tục 24 giờ một ngày mà không cần đường ống dẫn dài. Đặc tính ít cần bảo trì giúp giảm khối lượng công việc kiểm tra tại khu chứa bể.

3. Thi công đường ống: Súc rửa và làm khô

Đối với các đường ống dẫn dầu khí mới lắp đặt/được tân trang, việc loại bỏ không khí, hơi ẩm và tạp chất trong đường ống là rất cần thiết. Khí nitơ có độ tinh khiết cao và điểm sương thấp của thiết bị này có thể loại bỏ không khí trong đường ống một cách hiệu quả và làm khô thành trong. Thiết kế dạng container cho phép thiết bị di chuyển cùng với đoạn thi công, thích ứng với yêu cầu làm sạch theo từng giai đoạn của các đường ống dài, giúp nâng cao hiệu quả thi công hơn 30%.

4. Các hoạt động sửa chữa giếng: Bảo vệ an toàn trong trường hợp khẩn cấp

Trong quá trình sửa chữa giếng, dầu và khí còn sót lại trong giếng khoan sẽ thoát ra khu vực thi công, đòi hỏi phải làm trơ không gian thi công bằng khí nitơ. Thiết bị này có thể được vận chuyển nhanh chóng đến hiện trường và triển khai trong vòng 48 giờ, đảm bảo an toàn cho các dự án cần thực hiện gấp rút về thời gian như sửa chữa giếng khẩn cấp.

V. Giá trị mang lại cho khách hàng

Nhờ thiết kế sáng tạo kết hợp công nghệ tách màng và thùng chứa, thiết bị này cung cấp giải pháp cung cấp nitơ an toàn hơn, tiết kiệm hơn và linh hoạt hơn cho ngành công nghiệp dầu khí:

• Giảm chi phí: Chi phí vận hành dài hạn thấp hơn 40%-60% so với vận chuyển nitơ lỏng và thấp hơn 20%-30% so với sản xuất nitơ bằng phương pháp PSA.

• Cải thiện hiệu quả: Chu kỳ triển khai được rút ngắn 80%, thích ứng với các kịch bản vận hành di động và nâng cao hiệu quả tiến độ dự án.

• An toàn: Điểm ngưng tụ thấp ổn định và nitơ có độ tinh khiết cao giúp giảm nguy cơ cháy nổ và ăn mòn, đáp ứng các tiêu chuẩn an toàn của ngành.

• Quản lý đơn giản: Các tính năng bảo trì thấp và vận hành dễ dàng giúp giảm thiểu việc đào tạo nhân viên tại chỗ và khối lượng công việc quản lý thiết bị.